NCKH Giáo viên

Chuyển giao công nghệ máy láp ráp tự động core bobbin SSR cho công ty Nectokin VN

1. Đặt vấn đề.

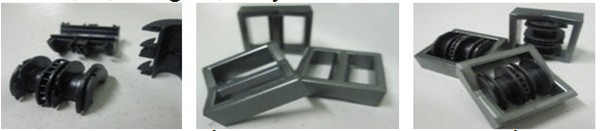

Trong quy trình sản xuất sản phẩm cuộn cảm tại công ty Nectokin Việt Nam, cụ thể là công đoạn lắp ráp core và bobbin đang được thực hiện thủ công. Với cách làm này tồn tại một số nhược điểm như: thứ nhất, việc lắp ráp bằng tay có thể xảy ra nhiều sai sót làm giảm chất lượng sản phẩm; thứ hai, việc sản xuất thủ công không thể đáp ứng được yêu cầu về thời gian; thứ ba, do lực bóp trên đầu ngón tay phải đủ lớn hai bobbin mới ăn khớp với nhau, vì vậy nhiều công nhân sau một thời gian làm việc đầu ngón tay bưng mủ và rất ngại làm việc tại công đoạn này. Chính những khuyết điểm được phân tích trên đã khiến việc tự động hoá các qui trình đang là vấn đề mà công ty quan tâm hàng đầu nhằm nâng cao năng suất và chất lượng sản phẩm.

H. 1 Sản phẩm cuộn cảm trước và sau khi lắp ráp

2. Thiết kế hệ thống

- Yêu cầu kĩ thuật sau khi cải tiến: Tỉ lệ thành phẩm làm ra bị lỗi cho phép là: 1/100; thời gian lắp ráp là 3 giây/1 sản phẩm; Một lần cấp 1000 bobbin (cho mỗi loại) và 980 core (tương ứng 5 vỉ core); Hệ thống hoạt động được trên hai loại bobbin.

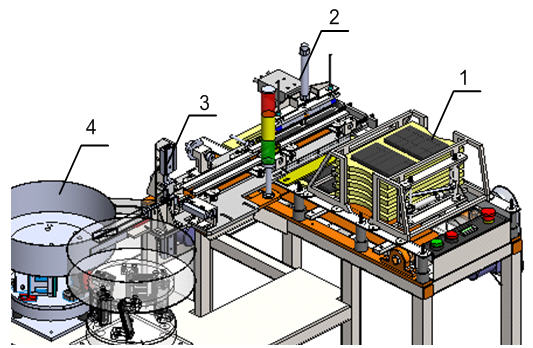

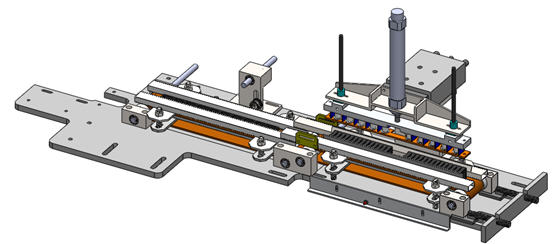

- Nguyên lý cấu tạo: Máy lắp ráp sản phẩm được biểu diễn như hình 2. Máy bao gồm: cụm cấp bobbin (4), cụm tách vỉ core (1), cụm cấp core (2), cụm lắp ráp (3).

H. 2 Hệ thống máy phác thảo

- Nguyên lý hoạt động của hệ thống: Chi tiết bobbin úp và ngửa được cấp hỗn độn, core được cấp theo chồng 5 vỉ. Khi có tín hiệu vận hành chi tiết bobbin sẽ được phân loại ra đúng chiều úp – ngửa – trước – sau thông qua cụm cơ cấu cấp bobbin (4), song song đó cụm cơ cấu tách vỉ core (1) làm nhiệm vụ tách từng vỉ core sau đó tiếp tục thông qua cụm cơ cấu cấp core (2) tách thành từng hàng core đặt lên băng tải. Băng tải vận chuyển core đến cụm lắp ráp (3), tại đây công việc lắp ráp được thực hiện khi bobbin úp – ngửa và core cùng có.

2.1 Cụm cơ cấu cấp bobbin

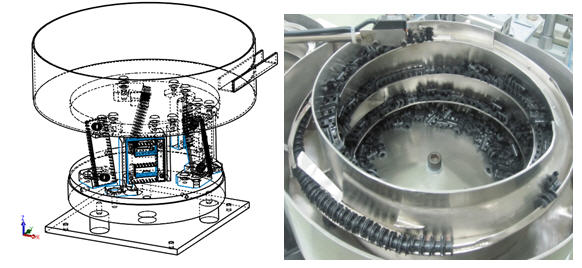

Trên thực tế có rất nhiều kiểu phễu cấp phôi tự động như cấp kiểu cánh gạt, giá nâng, đĩa quay, kiểu móc quay, ống hai nửa, định hướng bằng rãnh, rung động. Tuy nhiên chi tiết bobbin có hình dạng khá phức tạp, đồng thời khi lựa cần lựa ra đúng chiều úp - ngửa - trước - sau để định vị được do đó nhóm tác giả chọn phễu kiểu rung động. Trong phễu cấp phôi kiểu rung động. Dẫn động của các cơ cấu này có thể là các đầu rung điện từ, cơ khí, khí nén hoặc thủy lực. Tuy nhiên để dễ dàng điều chỉnh năng suất phôi ra vô cấp chọn đầu rung điện từ.

H.3 Phễu rung sau khi thiết kế

2.2 Cụm tách vỉ core

Do core được cấp theo chồng 5 vỉ nên phải có cơ cấu tách từng vỉ core. Việc truyền động tách vỉ core từ chồng ra có các phương án. Sử dụng cơ cấu truyền động xích tải để tách từng vỉ core, từ đó vỉ core được băng tải vận chuyển tới cụm cơ cấu tách core với phương pháp này có ưu điểm chế tạo dễ dàng, rẻ tiền nhưng việc cấp sẽ rất mất thời gian. Sự dụng truyền vít me kết hợp khí nén có ưu điểm định vị lấy từng hàng core chính xác nhưng điều khiển phức tạp, khó thiết kế. Sử dụng phương án truyền động khí nén tách vỉ core kết hợp với băng tải vận chuyển có ưu điểm chế tạo đơn giản, giá thành thấp, điều khiển đơn giản.

H.4 Cụm cơ cấu tách vỉ core

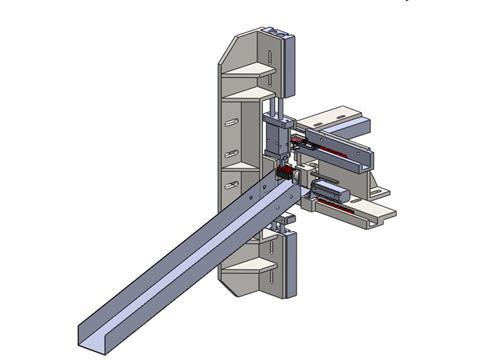

2.3 Cụm cơ cấu cấp core

Do đặc điểm cấu tạo của core là sắt non giòn, dễ vỡ và nằm trong bìa carton chống “shock”. Chính vì vậy phương án cấp core gặp nhiều khó khăn.

- Dùng các thanh dẫn song song lấy 196 core (một vỉ core), sau đó chuyển trạng thái core từ đứng qua nằm, từ đó tách từng core ra để làm nhiệm vụ tiếp theo. Phương pháp này bên cạnh việc gây ra chấn động mạch làm rạn nứt core còn xẩy ra hiện tượng dính giấy ở giữa các lớp core đi theo.

- Dùng nam châm điện kết hợp khí nén để cấp core cho máy, việc sử dụng nam châm điện sẽ có ưu điểm xác định vị trí dễ dàng, thiết kế đơn giản, giá thành thấp. Do đó chọn phương án này để thực hiện.

H.5 Cụm cơ cấu cấp core

2.4 Thiết kế cụm cơ cấu lắp ráp

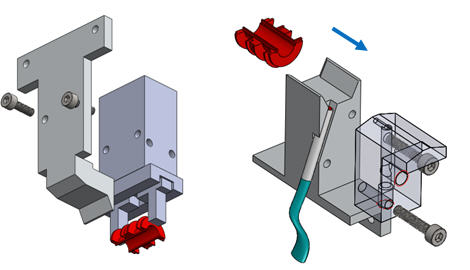

Đặc điểm chi tiết bobbin có các chốt định vị nhỏ được thiết kế so le nhau. Do đó phải phân biệt đúng chiều để lắp ráp ăn khớp với nhau. Chi tiết Bobbin nhỏ và có các rãnh định vị hẹp gần 0,3mm nên khó định tâm được vào chi tiết bobbin phía đối xứng qua core. Từ đó phương án dùng xi lanh để tác dụng lực ép cho việc lắp kết hợp với lòng khuôn định vị cho hai chi tiết bobbin trên và dưới đúng vị trí để quá trình lắp diễn ra một cách chính xác và nhanh nhất.

H.6 Định vị bobbin trên và dưới

- Bobbin trên được định vị chính xác nhờ lòng khuôn định vị trên và được giữ đúng vị trí nhờ xi lanh kẹp (hành trình tay kẹp là 2mm) đến khi quá trình lắp ráp kết thúc.

- Bobbin dưới được định vị chính xác nhờ lòng khuôn định vị dưới và được giữ chính xác đúng vị trí nhờ lực hút (giác hút chân không) đến khi quá trình lắp ráp kết thúc.

- Core được định vị chính xác nhờ rãnh dẫn core (được làm bằng vật liệu inox nhằm đảm bảo core trượt trong rãnh dễ dàng, đồng thời không bị ảnh hưởng bởi từ trường) và lực hút của nam châm điện được gắn trên xi lanh hành trình 25mm.

H.7 Cụm cơ cấu lắp ráp

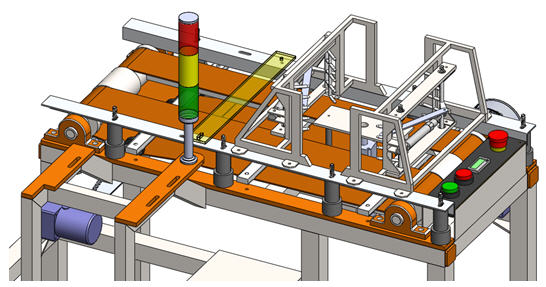

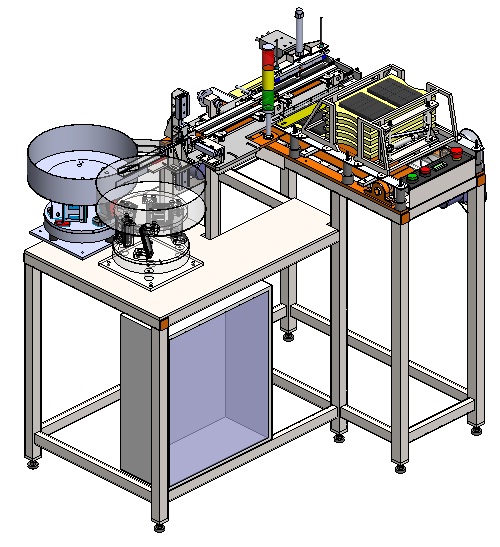

Bản thiết kế hoàn chỉnh của máy được trình bày trên hình 7.

H.8 Bản vẽ hoàn chỉnh của máy

3. Kết quả

Đã thiết kế và chế tạo thành công hệ thống lắp ráp tự động sản phẩm cuộn cảm Core SSR cho công ty Nectokin Việt Nam.

- Qua quá trình vận hành chạy thử nghiệm sản phẩm đã đạt được các thông số yêu cầu của công ty đề ra. Sản phẩm đã được chuyển giao cho công ty Nectokin (100% vốn Nhật Bản). Hình 8 mô tả hệ thống lắp ráp tự động đã được đưa vào dây chuyền sản xuất. Nếu so với lắp ráp thủ công thời gian lắp ráp từ 7s xuống 2.3s/ sản phẩm, gấp 3 lần so với sản xuất thủ công. Giảm 3 nhân công lắp ráp bằng tay/1 ca xuống còn 1 hệ thống và 0.25 công nhân coi máy. Tỷ lệ sản phẩm lỗi 0.01%.

- Ý nghĩa khoa học: Ứng dụng tự động hóa vào dây chuyền sản xuất của nhà máy Nhật Bản.

- Ý nghĩa thực tế: Đây là thiết bị được chế tạo, thực nghiệm và được doanh nghiệp nước ngoài ứng dụng vào sản xuất.

- Hiệu quả kinh tế: Mỗi năm máy tiết kiệm cho công ty hơn 200 triệu đồng

H.9 Máy đã được đưa vào dây chuyền sản xuất tại công ty

Nhóm tác giả:Phạm Văn Toản, Lê Thanh Bình, Nguyễn Văn Chinh